Schiebeschlitten für die Bosch GTS 10 XC Tischkreissäge

Meine Bosch GTS 10 XC Tischkreissäge habe ich mir vor rund eineinhalb Jahren gekauft. Nach dem Bau des obligatorischen Unterschranks stand eigentlich der praktische Schiebeschlitten auf der Projekt-Liste. Die Umsetzung hat dann doch aber eben mal bis jetzt gedauert.

Was ist ein Schiebeschlitten?

Ein Schiebeschlitten eignet sich insbesondere zum Zusägen von langen schmalen Brettern, Platten oder Kanthölzern, da diese an der kurzen Seite nur sehr schwer am Parallelanschlag entlang geführt werden können. Viele Tischkreissägen verfügen meist schon über einen integrierten Schiebeschlitten (so auch meine GTS 10 XC), aber dieser ist oft unpräzise und recht klein. Deshalb lohnt es sich einen eigenen Schiebeschlitten zu bauen, welcher auch gleich weitere Vorteile bietet. Zum einen kann man ihn selbst deutlich präziser, nahezu ohne Spiel, in beliebiger Größe bauen. Zum anderen kann man einen sogenannten Stop-Block mit Maßband, zum wiederholgenauen Zusägen, integrieren. Außerdem lassen sich auch kleine Werkstücke damit recht sicher sägen.

Der Bau – Grundplatte mit Führungsleisten

Zum Bau eines Schiebeschlittens gibt es unter anderem auf YouTube jede Menge gute Videos. Ich habe hier auch nichts Neues erfunden und mich an den zahlreichen Vorlagen inspiriert.

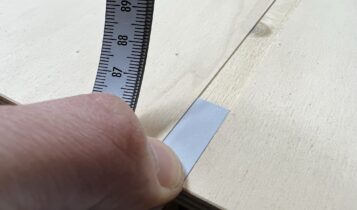

Der erste, und auch einer der wichtigsten Schritte, ist das Anpassen der Schienen, welche in die Nuten der Tischkreissäge kommen. Ich habe hier einen Abschnitt einer Buche Leimholzplatte genommen, da ich sonst kein Hartholz zur Hand hatte. Beim Zusägen sollte man darauf achten, dass die Leisten schon sehr genau in die Nuten hinein passen, und von der Höhe her etwas dünner als die Tiefe der Nuten sind. Sollten die Leisten etwas Spiel haben, so kann man im nächsten Schritt einfach etwas tricksen, indem man Papier, an der jeweils zum Sägeblatt gewandten Seite, zwischen die Leisten und den Tisch schiebt, bis die Leisten kein Spiel mehr haben.

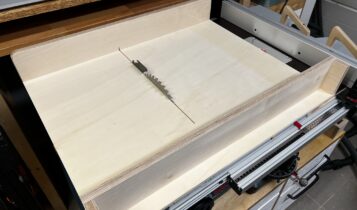

Als Grundplatte habe ich eine 630 x 750 x 9 mm Multiplex Platte verwendet. Man kann sicherlich auch eine etwas dickere Platte wählen, aber so verliert man weniger an Schnitthöhe und der Schlitten ist deutlich leichter.

Nun werden die Leisten mit Unterlegscheiben unterfüttert, sodass sie etwa 1 mm über den Tisch hinaus ragen, gegebenenfalls der Trick mit dem Papier angewendet, etwas Leim auf die Leisten gegeben, und die Grundplatte auf die Leisten gelegt. Hier kann man den Parallelanschlag zur Hilfe nehmen, um die Platte grob rechtwinklig zum Sägeblatt auszurichten. Die Platte wird anschließend über den Leisten beschwert, bis der Leim abgebunden hat. Von unten werden noch ein paar kurze Schrauben versenkt, damit die Leisten auch sicher halten.

An der vorderen Kante, wo später der Anschlag befestigt wird, habe ich indessen eine 1 mm tiefe und 13 mm breite Nut eingelassen. Hier wird links und rechts ein selbstklebendes Maßband eingelassen. Diese gibt es recht günstig bei Amazon, einmal mit Skala von links nach rechts* und einmal von rechts nach links*.

Der Bau – Anschlag

Im nächsten Schritt wird der hintere Anschlag befestigt. Hier gibt es nichts Besonderes zu beachten, außer, dass dieser hoch genug gewählt wird, um eine gewisse Stabilität zu gewährleisten.

Beim vorderen Anschlag wartet dann aber schon etwas mehr Arbeit. Zum einen habe ich eine M8 T-Nut für den Stop-Block eingelassen. Der Versuch die Nut gleich in einem Durchgang mit der kleinen Makita Oberfräse zu fräsen, hat sich schnell als keine so gute Idee herausgestellt. Die fehlende Absaugung von unten macht das Fräsen auch nicht einfacher. Also dann doch erst in zwei Durchgängen mit dem 8 mm Nutfräser durch, und anschließend mit dem T-Nut Fräser.

Zum sicheren Arbeiten am Schiebeschlitten habe ich am Austritt des Sägeblatts einen zusätzlichen Block aus Multiplex angebracht. Dieser sollte lang genug sein, damit man nicht mit den Fingern unachtsam in das Sägeblatt fasst.

Nun folgt der wichtigste Schritt um den vorderen Anschlag genau im 90° Winkel zum Sägeblatt auszurichten. Dazu befestigt man den Anschlag erst mal grob rechtwinklig mit zwei Schrauben an den äußeren Enden. Anschließend prüft man die Genauigkeit anhand der sogenannten 5-Cut-Methode. Hierzu gibt es zahlreiche Videos auf YouTube. Mir hat diese PDF Anleitung mit den Berechnungsformeln sehr geholfen … vorausgesetzt man verrechnet sich nicht. Insgesamt habe ich die Methode 4 mal anwenden müssen, da ich mich entweder verrechnet habe oder den Anschlag in die falsche Richtung korrigiert habe. Am Ende bin ich dann bei einer Abweichung von sehr akzeptablen 0,05° verblieben. Hilfreich beim Einstellen ist übrigens eine Fühlerlehre im Bereich 0,05 bis 1 mm*.

Abschließend habe ich die Maßbänder eingeklebt und mit Probeschnitten ausgerichtet, und einen Stop-Block mit Sterngriff aus dem 3D-Drucker in die T-Nut eingesetzt. Die Führungsleisten habe ich noch mit Kerzenwachs behandelt und nun läuft der Schiebeschlitten sehr geschmeidig auf dem Tisch.

In der Praxis

Jetzt wo ich endlich einen Schiebeschlitten habe, frage ich mich ernsthaft wieso ich das Teil nicht schon viel früher gebaut habe. Gerade für kleine Teile oder schmale lange Leisten ist der Schiebeschlitten eine echte Erleichterung, sodass die Kappsäge nun wesentlich weniger zum Einsatz kommen muss. Auch der Stop-Block funktioniert gut und erlaubt wiederholgenaues Zusägen. Ich bin wirklich begeistert und möchte ihn nicht mehr missen!