Ersatzteile in Fusion 360 konstruieren und 3D drucken

Was ist ein 3D Drucker ohne Design Skills? Richtig! Nur halb so viel Spaß 🙂 Deshalb war es endlich mal an der Zeit, sich in Fusion 360 einzuarbeiten.

Auf den bekannten Plattformen wie Thingiverse oder Printables findet man bereits eine große Auswahl an Modellen, die mal mehr, mal weniger nützlich sind. Benötigt man aber ein ganz spezielles Teil, kommt man nicht dran vorbei sich selbst ans (digitale) Zeichenbrett zu setzen. In meinem Fall brauchte ich ein Ersatzteil für ein Treppenschutzgitter von einem unbekannten Hersteller. Mit diesem gebrochene Kunststoffteil war das Gitter unbrauchbar.

CAD Modellierung

Der erste Schritt bestand erst mal darin, eines der verbleibenden (identischen) Teile abzumontieren und zu vermessen. Besonders hilfreich ist hier ein ordentlicher digitaler Messschieber* um Abstände, Durchmesser und Tiefen zu erfassen. Außerdem ist eine (selbst gedruckte) Radienlehre äußerst nützlich, wenn man Objekte mit diversen Rundungen vermessen muss.

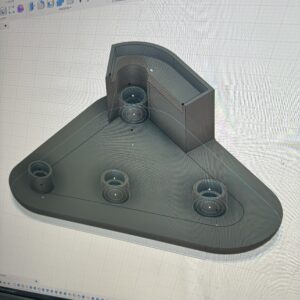

Sind alle wichtigen Maßen notiert, geht es ans Konstruieren in der CAD (Computer-aided design, zu Deutsch rechnerunterstütztes Konstruieren) Software. Ich habe mich für Fusion 360 entschieden, da es das wohl am weitest verbreitete CAD Programm ist, recht umfangreich ist, und man unzählige Tutorials dazu findet. Fusion ist für Privatanwender zudem kostenlos. Alternativen wären z.B. TinkerCAD (für recht einfache Modelle), OnShape, Blender oder FreeCAD.

Ich werde hier nun keine Einführung in das Arbeiten mit Fusion verfassen, da man auf YouTube bereits sehr viele hilfreiche Tutorials findet, welche tausendmal besser sind, als alles, was ich hier schreiben würde. Mir haben die Videos von Philipps 3D Druck jedenfalls sehr weiter geholfen. Das Prinzip des Konstruierens ist aber eigentlich sehr einfach: 2D Skizze anlegen, von dieser aus dann in die dritte Dimension extrudieren, und schließlich Fasen und Rundungen anpassen. Natürlich wird es mit steigender Komplexität des zu modellierenden Objekts auch etwas herausfordernder, aber einen motivierten Maker hält das nicht auf 🙂

3D Druck

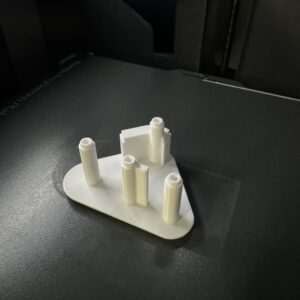

Der Druck des fertigen Modells ist eigentlich der einfachste Teil bei diesem Projekt. In Fusion speichert man das Objekt als STL Datei (durch Rechtsklick auf den erstellten Körper) und kann sogleich los drucken. Für die ersten Prototypen verwende ich im Bambu Studio Slicer das Draft Profil, welches deutlich schneller druckt. Nach zwei Iterationen und Anpassen der Bohrungen und Senkungen für die Schrauben, sowie Vergrößern des Spiels für die Bereiche die ineinander gesteckt werden, konnte ich die finalen Teile dann fertigstellen. Gedruckt habe ich die beiden Teile in PETG bei 0,2mm Schichthöhe.

Fazit

Jeder der einen 3D Drucker besitzt, sollte sich zumindest einmal mit einer CAD Software auseinander setzen. Zum Reinschnuppern in das rechnerunterstützte Konstruieren kann ich TinkerCAD empfehlen. Für einfache Formen kommt man hier schnell zu einem brauchbaren Ergebnis. Bei komplexeren Objekten, sollte man aber tunlichst auf eine umfangreichere Software ausweichen. Ob nun Fusion oder eine der anderen erwähnten Alternativen, ist jedem selbst überlassen. Fusion 360 erschlägt einen auf den ersten Blick vielleicht etwas, aber es gibt unzählige gute Tutorials im Internet. Am schnellsten lernt man eh immer noch nach dem Motto “learning by doing”!

Es gibt als Maker jedenfalls nichts befriedigenderes, als etwas selbst zu entwerfen und es später in den eigenen Händen zu halten.